چندین سال تجربه به عنوان بازرس در یک تأسیسا ت پیچیده نفت و گاز یا واحد پتروشیمی لزوماً باعث نمی شود که فرد به اندازه کافی مهارت داشته باشد تا بتواند لوله های خاصی را که رو ی یک رک لوله شلوغ پخش شده است شناسایی کند. دانستن محتوا و مواد ساخت هر لوله کار سختی است. از آنجایی که این یک الزام کار روزمره آنها نیست، پرسنل عملیات ممکن است محتویات یک لوله را بدانند اما ممکن است از مواد ساخت آن آگاه نباشند. اگر یک بازرس هم از محتوا و هم از مواد ساخت لوله آگاهی داشته باشد، مفید است که از او بخواهیم وظایف بازرسی خاصی را در یک بازدید منظم از محل انجام دهد. با این حال، این تنها زمانی امکان پذیر است که یک سیستم موجود در محل برای شناسایی لوله کشی وجود داشته باشد.

بازرسان مرتباً تجهیزات را ارزیابی میکنند و یافتههایی، چه جدی و چه غیرخطرناک، به دست میآورند که نیاز به ثبت دارند و در برخی موارد نیاز به اقدام برای تعمیر دارند. اغلب این یافتهها به صورت دستی با جزئیات لولهکشی تایید نشده جمعآوری میشوند، در حالی که مواردی مانند این را ذکر میکنند. نزدیکترین تجهیزات استفاده از P&ID های مناسب، ایزومتریک ها و سایر نقشه های دقیق می تواند به اطمینان از درج اطلاعات دقیق در گزارش بازرسی کمک کند. اگر یک سیستم شناسایی وجود داشته باشد، کار بسیار آسان تر می شود. به عنوان مثال، اگر چیزی در طول یک بازرسی معمول در یک سیستم لولهکشی رخ دهد، و کد رنگی که شامل محتویات و مواد ساخت و ساز است، وجود داشته باشد، بازرس میتواند بلافاصله شروع به تجزیه و تحلیل وضعیت کند.

با سابقه خوردگی یا ورودی از یک متخصص خوردگی، بازرس می تواند بهترین مکان ها و روش های بازرسی را برای موقعیت تعیین کند. سپس بر اساس محتویات، شرایط عملیاتی و نوع یافته های بازرسی می توان از شدت خدمات، یکپارچگی مکانیکی قدردانی کرد، که به نوبه خود می تواند در زمان و هزینه صرفه جویی کند.

استفاده از کدهای رنگ لولهکشی در تمام لولهها هم برای پرسنل بازرسی و هم برای پرسنل تعمیر و نگهداری که یک فعالیت مرتبط با سفارش کار، کار PM یا هر چیز دیگری که به توصیه یافتههای بازرسی انجام میشود، مفید است. با استفاده از برچسب های لوله کشی، پشتیبانی تعمیر و نگهداری

فراهم کردن دسترسی به شکل داربست یا برداشتن عایق، نیازی به تماس با کسی نیست تا به آنها نشان دهد که دقیقاً کجا چنین پشتیبانی لازم است. در پایان، این باعث صرفه جویی در زمان و تلاش ارزشمند برای تعمیر و نگهداری و آغازگر می شود.

معمولاً در واحدهای نفت و گاز و پتروشیمی، یک تیم خاموشی متشکل از بازرسان قراردادی و سایر پرسنل پشتیبانی وجود دارد. این یک چالش در مکان یابی لوله کشی مناسب است زیرا تیم اغلب در سایت جدید است و جهت گیری نامشخص است. در حالی که طرحهای لولهکشی و ایزومتریک کمک میکنند، هنوز برای پرسنل جدید تشخیص یک لوله خاص از میان دهها لولهای که روی قفسه لوله کار میکنند، دشوار است. وجود یک سیستم شناسایی مناسب در محل میتواند مشکل را حل کند و همه افراد درگیر از جمله تیم برنامهریزی خاموشی را قادر میسازد تا لولهکشی مناسب را شناسایی کند. چه نوع کدهای رنگی باید برای شناسایی استفاده شود؟ کدام سیستم می تواند باشد دنبال کرد؟

حداقل الزامات چیست؟ طرح ها، شیوه ها و مشخصات مختلفی برای هدایت این تمرین وجود دارد. برخی از آنها شامل موارد زیر است:

تمرین توصیه شده برای کدگذاری رنگی مواد لوله کشی – PFI ES-22

طرحی برای شناسایی سیستم های لوله کشی – ASME /ANSI A13.1

کد رنگ شناسایی خطوط لوله – IS 2379

مشخصات خطوط لوله و خدمات – BS 1710

همه این روش ها و مشخصات، اطلاعات اولیه و دقیقی را در مورد نحوه کد رنگی لوله کشی و مواد آن ارائه می دهند. این در اختیار کاربر است که کدام تمرین باید دنبال شود. با این حال، حداقل برای هر بازرس یا هر عضو تیم تعمیر و نگهداری، شناسایی باید شامل موارد زیر باشد:

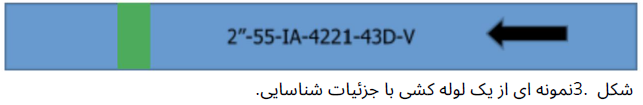

هر سیستمی که این اطلاعات را به یک بازرس در حالی که او در محل است ارائه دهد، زمان صرف شده برای گزارش و رسیدگی به یافته های بازرسی را کاهش می دهد و احتمال بازرسی خط، مدار یا سیستم اشتباه را به حداقل می رساند. شماره خط حاوی اطلاعات کامل در مورد مواد، درجه بندی و ساخت لوله های نصب شده است.

سایتهای زیادی وجود دارند که هیچ سیستم شناسایی لولهکشی در آنها پیادهسازی نشده است، و در یک نگاه، پیادهسازی آن کار دشواری به نظر میرسد. با این حال، می توان به روشی مناسب به این موضوع پرداخت: یک رویکرد مبتنی بر ریسک را می توان به منظور اولویت بندی و پیاده سازی سیستم دنبال کرد.

در هنگام استارت نیازی به علامت گذاری/برچسب زدن خطوط N2 یا خطوط هوای ابزار نیست. بر روی علامت گذاری خطوط فرآیند بر اساس امتیاز ریسک آنها تمرکز کنید. به لیست حیاتی ایمنی دارایی های خود نگاه کنید. خطوطی را که ریسک بالاتری دارند شناسایی کنید. این خطوط به احتمال زیاد توسط سازمان بازرسی می شوند

به هر حال تیم بازرسی بیشتر است. دفعه بعد که پرسنل بازرسی از پشتیبانی بازرسی خود درخواست کردند، خطوط شناسایی/خطوط را به طور همزمان علامت گذاری کنید و یک گروه کاری تشکیل دهید که بتواند این وظیفه علامت گذاری را به شیوه ای کارآمد مدیریت کند.

ما یک مجموعه خلاق و علاقمند به آموزش، پژوهش و توزیع دانش در صنایع نفت وگاز کشور عزیزمان هستیم. هدف ما ارتقای سطح تخصص و دانش نفت وگاز می باشد.

کلیه حقوق کپی رایت، برای وبسایت نفتاگاز محفوظ است.